最高品質の製品をお客様に提供するために

ヤマハでは、生産性を向上させるロボット技術を導入し、設計データをもとに寸分の狂いもなく型を成型するなど、高品質な製品を常に供給するために、設計と生産の技術が合理的にかみ合うよう開発が進められています。

一方、成型工程における脱泡作業においては、あえてゴムヘラを用いた手作業で行います。他社では考えられないきめ細かな作業技術と手間を要する代わりに、脱泡が完璧に行われ、最高のFRP品質を生み出す事が可能となります。

安定供給を約束する生産技術と、高度な技が集約した製造技術により、最高品質の製品をお客様へご提供できるのです。

設計

1設計

CADを用い魅力的な形状、信頼性の高い市場のニーズに合った構造を設計します。

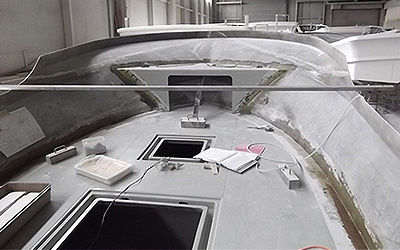

成型工程

2型準備

生産の指示により、型の準備から始まります。型を磨き上げ、その上に離型剤(ワックス)を均一に塗ります。

3ゲルコート吹付け

離型剤を塗った型にゲルコートをムラなく吹き付けます。硬化を待って、その上にバックコート(黒色のゲルコート)を吹き付けます。この仕上げにはヤマハ独自に考案されたピアノの様な楽器の表面仕上技術が活かされています。

4積層

ガラス繊維に液状の樹脂と硬化剤を含ませながら積み重ね、隙間に残る気泡(空気の泡)をゴムヘラ、ローラー等を使って脱泡します。

5補強

いろいろな補強材を取り付けていきます、船体の強度又組立作業時に取り付ける部品の土台となるものです。

6離型

型と製品の間にくさびや空気を送り込みながら雌型から製品を切り離します。※離型とは型から製品を抜きとる作業のことです。

トリミング

7トリミング

離型した製品には不要な部分があります。この工程では不要部分を丁寧にバリ取りをします。

※バリ取りとは、ガラス繊維や硬化したガラス繊維のトゲなどを丁寧に取る作業のことです。

組立工程

8前艤装

ハル、デッキカップリング時に隠れてしまう部品・配管を取り付けます。

9接着

ハル、デッキをカップリングし部品や補強をFRPで接着します。

10後艤装

仕様に応じて様々な部品、漁労機器を取り付けます。

11仕上げ

船体本体の外観、内観の確認・修正を行い、船体を清浄な状態に仕上げます。

完成

12検査

船体全体を図面・仕様に基づき、船体仕上がり・装備品のチェック・射水検査を行い完成艇となります。

13出荷

完成した艇体は、専用の輸送業者のトラックへ積み込み厳重な固縛を施し全国の販売店様へ出荷されます。